Technische Informationen Glasmaterial

Bedingungen für die Anwendung von Glasapparaturteilen

Glasapparaturen und Glaseinrichtungen für chemisch-technologische Prozesse werden in allen Industriebereichen, der Landwirtschaft und dem Gesundheitswesen geltend gemacht. Der Vorteil der Glaseinrichtungen gegenüber Einrichtungen aus anderen Materialien beruht auf hoher Widerstandsfähigkeit gegenüber Wirkungen aggressiver Mittel, vollendeter Glattheit der Wände, die das Einhalten äußerster Sauberkeit und Hygiene des Betriebes ermöglicht, und dank der Transparenz können die verlaufenden Prozesse verfolgt werden. Ihre Lichtdurchlässigkeit ermöglicht das Einsetzen der Apparaturen für biochemische und Fotosynthese Prozesse.

Glasindustrieeinrichtungen sind anwendbar für die Bearbeitung chemischer Stoffe, mit Ausnahme von Fluorowasserstoff-, Fluorokiesel- und Phosphorsäure sowie heißen konzentrierten Laugen. Limitierende Faktoren für ihre Verwendung können ferner Materialien sein, die zum Abdichten von Verbindungen benutzt werden und die Herstellung nicht gläserner Ergänzungsteile, die mit dem Arbeitsstoff in Kontakt kommen.

Weitere einschränkende Faktoren sind örtlichen Bedingungen für die Arbeitssicherheit, die bei giftigen, brennbaren, explosive Mischungen bildenden u. ä. Arbeitsstoffen respektiert werden müssen.

- Borosilikat 3.3-Glases

Alle Glasteile sind aus Borosilicatglas 3.3 – hergestellt.

Dieser Borosilicatglastyp zeichnet sich durch hohe chemische Beständigkeit, niedrigen Wärmeausdehnungskoeffizient und damit auch durch hohe Beständigkeit gegen Temperaturänderungen aus. Die Eigenschaften des Glases stehen unter dauernder Aufsicht und wurden auf die Übereinstimmung mit der ISO 3585 zertifiziert.

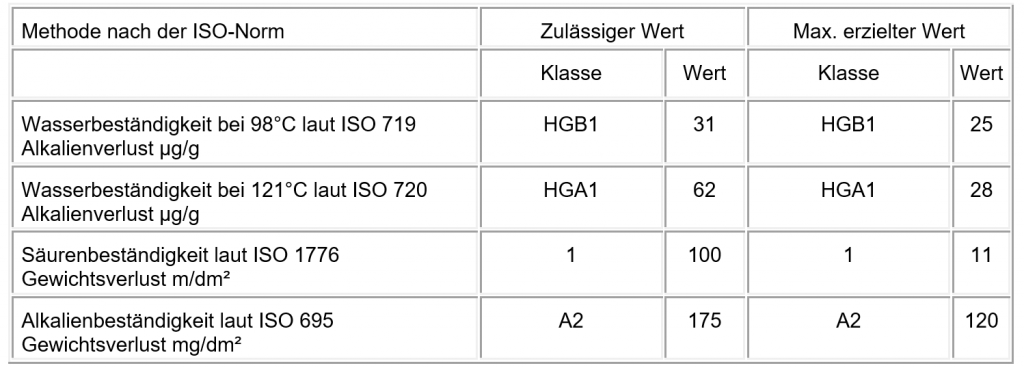

- Chemische Beständigkeit

Die Erzeugnisse aus Borosilikat-Glas 3.3 zeichnen sich durch hohe Beständigkeit gegen Auswirkungen von Wasser, Wasserdampf, Säuren, Salzlösungen und eine relativ gute Beständigkeit gegen Alkalien aus. Aus diesen Gründen wird das Borosilikat-Glas 3.3 überall dort eingesetzt, wo von den Erzeugnissen eine hohe chemische Widerstandsfähigkeit und ein neutrales Verhalten gegenüber aufbewahrten oder bearbeiteten Stoffen verlangt wird, d.h. in der Chemie, in Laboratorien, in der Medizin, Pharmazie, Nahrungsmittel-industrie usw..

Die chemische Beständigkeit wird anhand der mit den ISO-Normen definierten internationalen Standardmethoden bewertet.

- Wasserbeständigkeit bei 98°C

Die Probe erfolgt nach den CSN ISO 719. Für den praktischen Bedarf dient die Angabe den Auszug aus 2 g Glaskrümel, Körnergröße zwischen 300 bis 500 mm, Wasser der Reinheitsstufe 2, während 60 Min. bei 98°C.

1.1.2 Wasserbeständigkeit bei 121°C

Die Probe erfolgt nach den CSN ISO 720. Für den praktischen Bedarf dient die Angabe den Auszug aus 10 g Glaskrümel, Körnergröße zwischen 300 bis 425 mm, Wasser der Reinheitsstufe 2, während 30 Min. bei 121°C.

1.1.3 Säurenbeständigkeit

Das Borosilikat-Glas 3.3 widersteht, ebenso wie alle international anerkannten Borosilicatgläser, praktisch allen aggressiven Mitteln, ausgenommen sind die Fluorowasserstoff-, Fluorokiesel- und Phosphorsäure sowie konzentrierte heiße Laugen, die sichtbar die Berührungsoberflächen des Glases anfallen. Die Fluorowasserstoffsäure beschädigt die Glasoberfläche schon bei niedrigen Konzen-trationen. Die Phosphorsäure und Laugen beschädigen das Glas bei niedrigen Temperaturen und Konzentrationen nur wenig. Bei hohen Konzentrationen und Temperaturen sinkt jedoch sichtlich seine Beständigkeit. Der dauernde Wechsel von saurem und alkalischem Milieu steigert die Korrosion.

Die Probe erfolgt nach der ISO 1776. Musterstückchen der Größe 30-40 cm² werden den Auswirkungen der Wasserlösung aus Chlorwasserstoffsäure bei 100 °C während 3 Stunden ausgesetzt.

1.1.4 Alkalienbeständigkeit

Die Probe erfolgt nach der CSN ISO 695. Musterstückchen der Größe 10-15 cm² werden in kochende Lösung mit gleichem Volumen an Natriumkarbonat und Natriumhydroxyd während 3 Stunden getaucht.

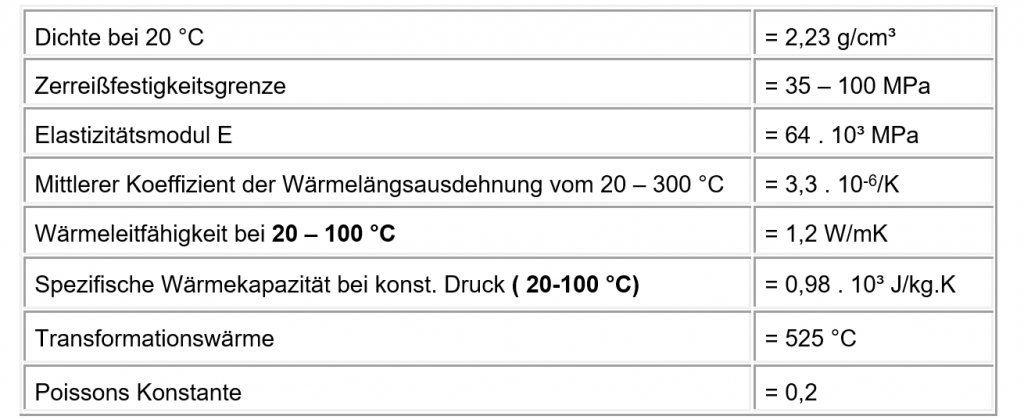

1.2 Physikalische Eigenschaften

1.2.1 Wärmeeigenschaften

Die Probe erfolgt nach den CSN ISO 719. Für den praktischen Bedarf dient die Angabe den Auszug aus 2 g Glaskrümel, Körnergröße zwischen 300 bis 500 mm, Wasser der Reinheitsstufe 2, während 60 Min. bei 98°C.

Die zugelassene Wärmebeanspruchung hängt vom Wärmeniederschlag in der Wand des Glasteiles ab. Unter der Voraussetzung, dass kein plötzlicher Temperaturstoß entsteht, kann dieses Glas bis zu Temperaturen von ca. 300 °C benutzt werden. Gewöhnlich, und vor allem unter Berücksichtigung des Dichtungs- und Verbindungsmaterials, wird die Anwendung von Glasrohren und –apparaturen bis zu Temperaturen von ca. 200 °C empfohlen.

Die Möglichkeitsgrenze des raschen Temperaturwechsels hängt von der Wärmebelastung ab, die durch Betriebsbedingungen, Verbindung und Befestigung der Teile gegeben ist und auch von der unterschiedlichen Wanddicke dieser Teile beeinflusst wird. Aus diesen Gründen kann kein limitierender Wert für alle entstehenden technologischen und Betriebsbedingungen angegeben werden.

Eine wesentliche Bedingung für gute Beständigkeit gegen Temperaturstöße ist, das Glas nicht mechanisch herzurichten und in die gesamte Glasoberfläche keine groben Ritze oder matte Flecken einzukratzen.

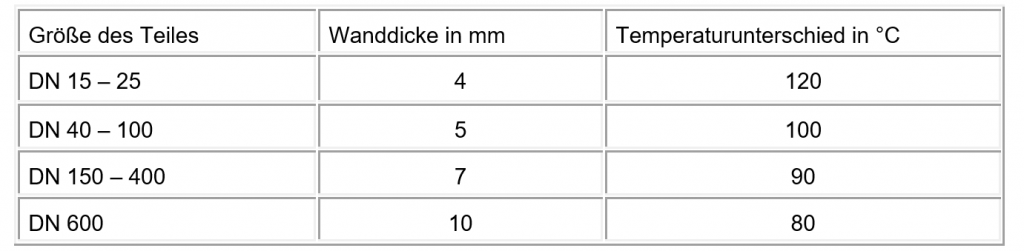

Erlaubte Wärmebeanspruchung:

Gewöhnlich ist der maximale Temperaturstoß

– beim Erhitzen auf 120 °C

– beim Abkühlen auf 90 °C

Der Temperaturstoß ist eine schnelle Temperaturänderung zwischen dem Glasteil und dem Milieu. Er hängt von der Wanddicke der Glasteile und der Erhitzungsweise ab. Beständigkeit der Glasteile gegen Temperaturerwärmung laut PN 13 8900 99.

Beständigkeit der Teile gegen plötzliche Temperaturänderungen im Zusammenhang mit der Wanddicke des Einzelteiles.

1.2.2 Wärmeübergang

Die Orientationswerte des gesamten Wärmeübergangskoeffizienten durch die Borosilikat-Glaswände:

Bei Benutzung als Kondensator (um die Rohre kondensiert Wasserdampf, in den Rohren Kühlwasser) k = 290 – 580 W/m²K (250-500 kcal/m²Std. °C)

Bei Benutzung als Verdampfer (um die Rohre Wasserverdampfung, in den Rohren Wasserdampfkondensation) k = 465 – 814 W/m²K (400-700 kcal/m²Std. °C)

Bei Benutzung als Wärmeaustauscher (um die Rohre erhitzte Flüssigkeit, in den Rohren erhitzende Flüssigkeit) k = 250 – 400 W/m²K (200-350 kcal/m²Std. °C)

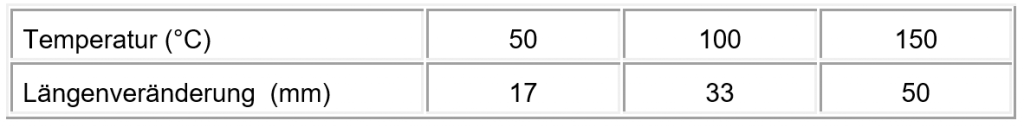

1.2.3 Längenänderung in Abhängigkeit von der Temperatur

Das Borosilikat-Glas 3.3 ragt durch sehr niedrigen Wärmeausdehnungskoeffizienten hervor.

Die Änderung der Rohrleitungslänge von 100 m in Abhängigkeit von der Temperatur wird in der folgenden Tabelle angeführt:

Die Längenveränderung der Rohre infolge Temperaturveränderung müssen wir bei längeren Anlagen erwägen und die befestigten Rohre so sichern, dass eine Längenveränderung möglich ist. Das erzielen wir gewöhnlich unter Verwendung geeigneter Kompen-satoren.

1.2.4 Beanspruchung durch Innenüberdruck

Der erlaubte Innerüberdruck im Glasrohr und in der Einrichtung wird von der Lichtweite, der Form, der Betriebstemperatur, dem Material der Verbindungsteile und dem benutzten Dichtungstyp beeinflusst.

Bei Glasapparaturen, die aus Einzelteilen verschiedener Lichtweite und Formen zusammengebaut sind, richtet sich die zugelassene Beanspruchung durch Innenüberdruck stets nach dem Teil mit der niedrigsten zugelassenen Beanspruchung.

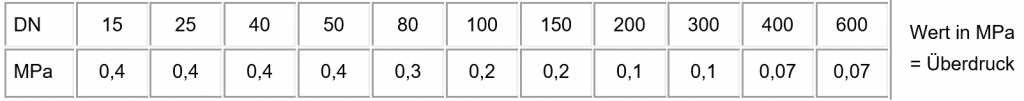

Betriebswerte des Flüssigkeitsüberdrucks bei einem Temperaturunterschied zwischen der Innen- und Außenwand t = 5 °C (und Temperaturen bis zu 120 °C) sind:

Zulässige maximale Betriebsdrücke für den Transport von Gasen sind die in der Tabelle angegebenen Werte mal 0,1. Die Druckstöße, verursacht durch den Betrieb der Pumpen oder Armaturen, dürfen die maximalen Betriebsdrücke der Rohrleitungen nicht übersteigen. Die Rohrleitung muss geschützt werden (durch Sicherungsventile, Luftspeicher usw.)

1.2.5 Zulässige Beanspruchung durch Innenunterdruck

Die erlaubte Beanspruchung der Einrichtung durch Vakuum hängt von Formenstabilität der großen Glasteile, der Betriebstemperatur, dem Material der Verbindungsteile und vom benutzten Dichtungstyp ab.

Langfristige Betriebserfahrungen beweisen, dass die Apparaturen bei einem Unterdruck, der dem absoluten Druck von 0,0015 – 0,002 MPa entspricht, sicher betrieben werden können.

1.2.6 Optische Eigenschaften

Das Borosilikat-Glas 3.3 weist im sichtbaren Spektrum keine wesentliche Absorption auf, ist klar und farblos. Die Durchlässigkeit der UV-Strahlung ist im mittleren Spektrum und ist höher als beim üblichen Fensterglas, was die Anwendung von Glasapparaturen für foto-chemische Reaktionen ermöglicht, z.B. Sulfonierungs- und Halogenisierungsprozesse

- Entwurf und Projektierung der Glasapparaturen

Die Dokumentation für alle Projektvorbereitungsstufen müssen folgende Unterlagen enthalten:

– technologisches Schema

– Montageschema

– Baudisposition

– Anforderungen an Bauherrichtungen

– Standsicherheitsbetrachtung

– Materialverzeichnisse

– technischer Bericht

– Sicherheitsvorschriften

- Montage der Glaseinrichtungen

Die Garantie für richtigen und sicheren Betrieb wird nur in dem Fall gewährt, wo die Montage und Inbetriebsetzung fachgerecht im Einklang mit der technischen Begleitdokumentation und von Mitarbeitern durchgeführt wurde, die für Arbeiten mit Glaseinrichtungen beauftragt sind ( Monteure der Firma HDL GmbH oder Personen, die von der Firma HDL Glas- und Kunststoffanlagenbau GmbH geprüft und beauftragt wurden.)

Die Montage erfolgt ausschließlich nach der vom Benutzer genehmigten Projektdokumentation. Falls die Montage anders vorgenommen werden muss als die Dokumentation festlegt, muss der Projektant jede Änderung vorher genehmigen oder der Besteller muss die Montage in das Montagebuch eintragen und die Änderung der entsprechenden Dokumentation vornehmen. Die Kontrolle der Baustelle vor der Montage umfasst die Kontrolle der Baubereitschaft der für die Installation der Einrichtung bestimmten Räume und der für die Bauvorbereitung vorgesehenen Räume. Gleichzeitig wird die Baudurchführung im Hinblick auf die Sicherheit während der Montage kontrolliert. Die Übernahme der Anschlussstellen bezieht sich hauptsächlich auf die technologischen Rohrleitungen, an die die

Einrichtung angeschlossen werden soll und von der die Montage abhängt.

Die Glas- und Nichtglasteile sind in Einmalverpackung verpackt. Es dürfen nur unbeschädigte Einrichtungsteile montiert werden. Von den Glasteilen müssen unbedingt unmittelbar vor der Montage Unreinheiten beseitigt werden. Bei den Armaturen sind die Sitze, Kegel zu kontrollieren und alle Teile zu säubern.

Die Montage der Tragkonstruktionen, Befestigungsbügel, Tragbetten und Rahmen erfolgt nach den Zeichnungen und der genehmigten Zeichnungsdokumentation.

Die Montage der Teile wird mit Hilfe geeigneter mechanischer Mittel im Einklang mit den Sicherheitsvorschriften durchgeführt. Bei der Befestigung senkrechter Sektionen der Glaseinrichtung muss die Bedingung einer einzigen festen Stütze eingehalten werden, um Spannung in den Glasteilen zu vermeiden. Falls nicht das ganze Gewicht der Einrichtung an einer Stütze festgehalten werden kann, muss man eine feste Stütze und weitere Schiebestützen benutzen. Die (feste) Hauptstütze ist auf ein festigkeitsentsprechendes Glasteil so anzuordnen, dass der größtmögliche Teil des Einrichtungsgewichtes festgehalten wird. Keiner der beweglichen Teile der Lagerung darf reiben oder klemmen. Es ist zu beachten, dass die Montageeinstellung der beweglichen Lagerungsteile den Umfang der Dilatations-bewegung während des Betriebes ermöglicht. Die Einrichtung muss stabilitätsmäßig ausreichend mit Montageelementen so gesichert werden, dass eine gewaltsame Montage in den Glasteilen keine Spannung verursacht. Die Teflonkompensatoren werden so montiert, dass sie nicht nur die Dilatation in Richtung Achse der Rohrleitung ausgleichen, sondern auch Vibrationsübertragung verhindern.

- Prüfung der Glaseinrichtungen

Die montierte Einrichtung ist nach ihrem Aufbau, ihrer Rekonstruktion oder Reparatur vor der Inbetriebsetzung zu überprüfen. Die einzelnen Prüfungsarten werden in der Projektdokumentation wie folgt vorgeschrieben:

– Die Kontrolle der montierten Einrichtung (Bauprüfung) stellt fest, ob die gesamte Durchführung und das verwendete Material der vorliegenden Projektdokumentation und den vereinbarten Anforderungen des Auftraggebers entsprechen und kontrolliert die Bereitschaft zur Druckprobe,

– Druckproben – dienen zur Überprüfung der Druckbeständigkeit der Rohre

– Temperaturänderungsprobe – Kontrolle des Verhaltens der Rohre bei Temperaturschwankungen

– Dichtheitsprobe – Kontrolle der Dichtheit der Glasrohre

– Wandstärkemessung

Über die durchgeführten Proben muss ein Protokoll erfasst werden.

- Betrieb und Instandhaltung der Glasapparaturen

5.1 Technische Anforderungen

Die Betriebsbedingungen jeder Glaseinrichtung müssen im Projekt spezifiziert sein. Falls den Betrieb der Benutzer unter Verwendung von Glasteilen projektierte, die in Projekten, Prospekten und Dokumentation des Lieferers spezifiziert sind, darf die Grenze der Arbeitsbedingungen nicht die vom Hersteller für die einzelnen Teile festgesetzten Bedingungen überschreiten.

Es müssen schriftliche Betriebsvorschriften zur Verfügung stehen, die detailliert die Betriebsabschnitte beschreiben, einschließlich Inbetriebsetzung, Produktion und Außerbetriebsetzung der Einrichtung. Ferner müssen die kritischen Faktoren spezifiziert werden, die eine Produktionsunterbrechung zur Folge haben. Wenn es sich um Arbeitsvorgänge handelt, während derer die Grenzen der Arbeitsdrücke überstiegen werden können, muss die Glaseinrichtung an den einschlägigen Stellen mit Drucksicherungsventilen, Sicherungen, Alarmanlagen usw. geschützt werden.

In chemischen Betriebstätten, wo infolge statischer Elektrizität Brand- oder Explosionsgefahr droht, insbesondere bei Verarbeitung und Transport von Flüssigkeiten in Glasrohrleitung, muss in die Sicherheitsmaßnahmen die Punkterdung nach TRBS 2153 an der Außenfläche jedes Glasteiles einbezogen sein.

Eine Glaseinrichtung, die für die Verarbeitung chemische Stoffe bestimmt ist, deren Entweichen dem Bedienungspersonal Gesundheitsschaden verursachen kann, muss mit einer geeigneten Abdeckung oder Platzierung der ganzen Apparatur separat, in einem während des Betriebs geschlossenen Raum geschützt werden.

5.2 Inbetriebsetzung

Vor der Inbetriebsetzung muss eine eingehende Untersuchung aller Glasteile hinsichtlich des möglichen Auftretens mechanischer Beschädigungen (Anschläge und Sprünge), die während der Montage entstehen konnten, vorgenommen werden. Anschlagstellen und Sprünge könnten die Durchführung der Glasapparaturproben unmöglich machen und eventuell materielle Schäden verursachen.

Bei der Füllung, Erhitzung und Inbetriebsetzung der Einrichtung darf es zu keiner höheren Glasbeanspruchung kommen, als sie vom Projektanten gemäß den gültigen Vorschriften und Normen erwogen wurde bzw. den durch den Hersteller vorgegebenen max. Werten entspricht.

5.3 Betrieb und Instandhaltung der Glasapparaturen

5.3.1 Glassäuberung

Für die Pflege der Glasteiloberflächen und für die Bewahrung aller seiner geforderten Eigenschaften muss die Säuberung der Teile sofort nach der Betriebsstillsetzung erfolgen. Es müssen alle Reinigungsmittel mit Schleifcharakter vermieden und die chemische Auflösung von Unreinheiten bevorzugt werden. Wegen der Gefahr des allmählichen Reduzierens des Glasglanzes und der Transparenz muss vor stark alkalischen Reinigungsmitteln besser Mitteln mit neutraler Reaktion Vorzug gegeben werden.

5.3.2 Arbeitssicherheit

Während der Instandhaltungsarbeiten an der Einrichtung ist unzulässig:

– an der Einrichtung und den Armaturen zu arbeiten, wenn sie in Betrieb und unter Druck sind,

– gläserne Einrichtungsteile als Trageteile auszunutzen,

– an Glaseinrichtungen Montagehilfseinrichtungen aufzuhängen,

– eine Druckprobe mit fehlerhaftem, nicht kalibrierten und geprüften, Manometer oder höherem Druck vorzunehmen, als er vorgeschrieben ist;

– demontierte Teile müssen gesäubert und kontrolliert und auf Beschädigungen geprüft werden, ob sie beschädigt sind,

– nach der Reparatur müssen die Flanschverbindungen und die ganze Einrichtung unter Betrieb während 24 Stunden kontrolliert werden,

– über jede Reparatur der Einrichtung und durchgeführte Probe muss eine Eintragung im Revisionsbuch erfolgen.

- Garantie

Der Hersteller der Glasapparatur bestätigt, dass das Produkt aus Borosilikatglas 3.3 hergestellt ist und die Anforderungen der CSN ISO 3585 erfüllt. Die Abmessungen und die Ausführungsqualität der Glaserzeugnisse entsprechen den nachstehenden Normen CSN EN 1595, CSN EN 12 585 und den Betriebsnormen.

Der Hersteller garantiert für die Dauer eines Jahres, dass es zu keiner willkürlichen Verletzung der Glasteile kommt. Für den richtigen und sicheren Betrieb haftet der Produzent nur in dem Fall, wo die Montage und Inbetriebsetzung fachgerecht im Einklang mit der technischen Dokumentation und von geschulten Mitarbeitern für die Arbeiten mit Glaseinrichtungen erfolgte, die von der HDL GmbH geliefert werden (Monteure der HDL GmbH oder geprüfte und beauftragte Mitarbeiter der HDL GmbH).

Der Hersteller gewährt keine Garantie im Fall mechanischer Beschädigung und weiterer Mängel infolge ungeeigneter Lagerung, Transports, unsachgemäßer Montage und Säuberung oder des Betriebs außer dem Rahmen der Daten laut der technischen Begleitdokumentation.

Die in der Dokumentation angeführten Produkte repräsentieren kein verbindliches Produktionsprogramm, der Hersteller behält sich die Möglichkeit der Einführung technischer Änderungen vor.